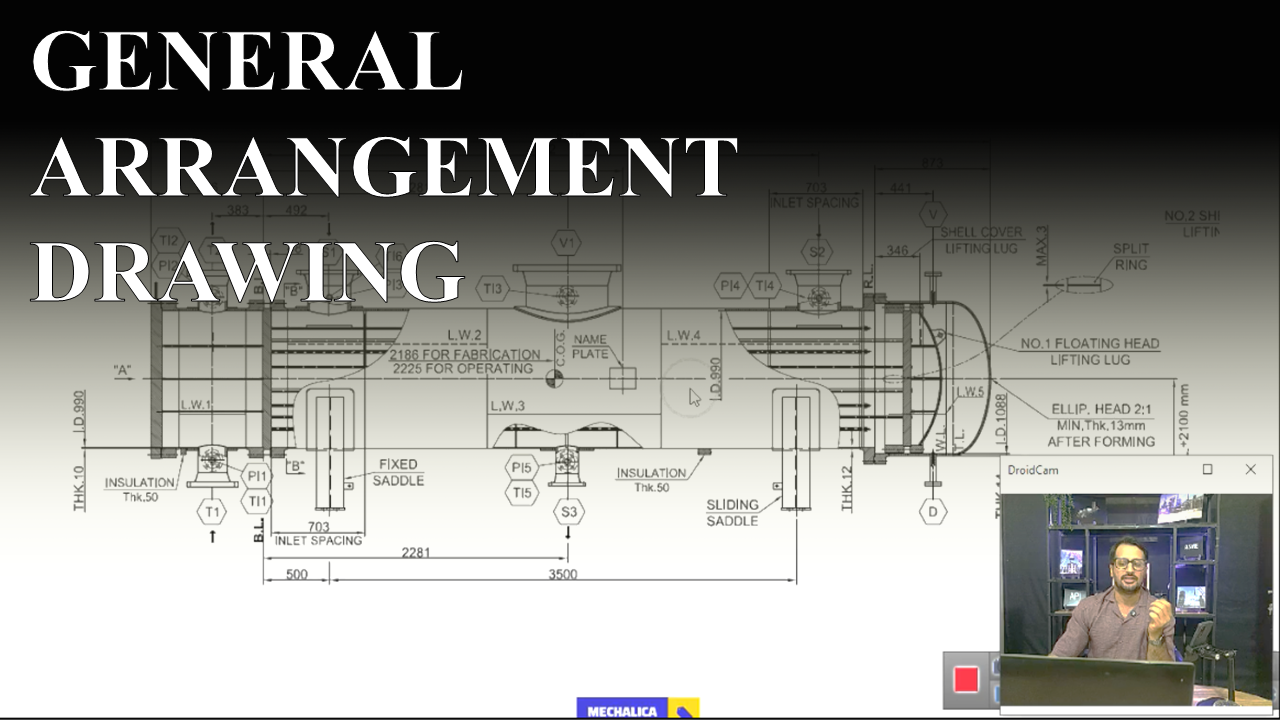

تأثیرات دما، فشار و ارتعاش بر عملکرد مبدلهای حرارتی Shell and Tube

مبدلهای حرارتی پوسته و لوله (Shell & Tube Heat Exchangers) از پرکاربردترین تجهیزات در صنایع نفت، گاز، پتروشیمی و نیروگاهها هستند.

این تجهیزات اغلب تحت شرایط عملیاتی سخت شامل دماهای بالا، فشارهای زیاد و ارتعاشهای مکانیکی کار میکنند.

هر کدام از این عوامل در صورت کنترلنشدن میتوانند موجب خستگی مکانیکی، نشت، تغییر شکل و کاهش راندمان حرارتی شوند.

آنچه در این پست میخوانید