کنترل کیفیت جوشکاری اجزای مبدلهای حرارتی Shell & Tube – دستورالعملها، تستها و NDT

آنچه در این پست میخوانید

- اهمیت جوشکاری در مبدلهای Shell & Tube

- ۱. دستورالعملهای جوشکاری (WPS و PQR)

- ۲. تأیید صلاحیت جوشکار (Welder Qualification Test)

- ۳. بازرسی حین جوشکاری (Welding Inspection)

- ۴. آزمونهای غیرمخرب (NDT) در جوشکاری مبدلها

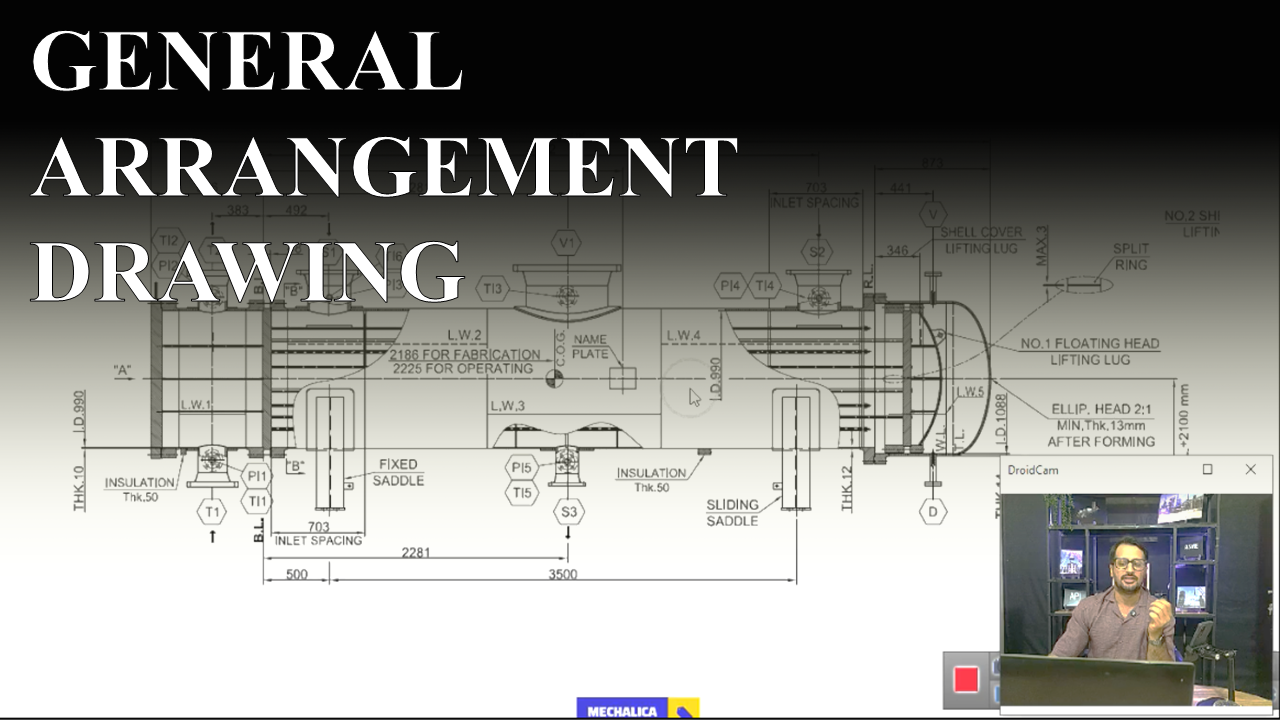

- ۵. بخشهای حساس در جوشکاری مبدل حرارتی

- ۶. اشتباهات رایج در کنترل کیفیت جوشکاری

- جمعبندی

- سوالات پرتکرار (FAQ)